Na początku lipca w jednej z największych elektrowni cieplnych w Polsce wykonaliśmy znaczną modyfikację przelotni turbiny kondensacyjnej 16K260 (rury łączącej części średnio – i niskoprężną turbiny). Celem modernizacji było zamontowanie systemu do regulowanego poboru pary na cele ciepłownicze. Dodatkowe elementy, które trzeba było dodać do zabudowy, to trójnik oraz klapa z napędem. Przeróbka wraz z dodatkową armaturą umożliwi w przyszłości pobór ciepła na cele grzewcze z istniejącego bloku kondensacyjnego. Wykonanie modernizacji musiało zapewnić m.in. zachowanie wzajemnego położenia kołnierzy (równoległość i odległość płaszczyzn, kąt obrotu) po stronie SP i NP. Ze względu na gabaryty i tolerancje było to prawdziwym wyzwaniem dla naszej firmy. W konsekwencji przelotnia musiała zostać przecięta w kilku miejscach i spawana w nowej konfiguracji z dodatkowymi elementami. Dzięki znakomitej pracy naszych inżynierów zadanie zostało […]

Z wielką przyjemnością informujemy, że z początkiem sierpnia została podpisana i weszła w życie umowa Master Services Agreement pomiędzy nami a General Electric Global Services GmbH, korporacją działającą pod marką GE Power. Umowa ma na celu uproszczenie procedur oferowania i zamawiania naszych usług na rzecz projektów realizowanych przez GE na całym świecie. GE Power jest światowym liderem w dziedzinie budowy infrastruktury energetycznej, urządzeń do wytwarzania energii elektrycznej w tym turbin parowych, turbina gazowych, kotłów i generatorów a także źródeł odnawialnych – m.in. hydroelektrowni i elektrowni wiatrowych. W Polsce do grupy GE Power należą m.in. zakłady w Elblągu i we Wrocławiu. Więcej informacji na stronie ge.com/pl.

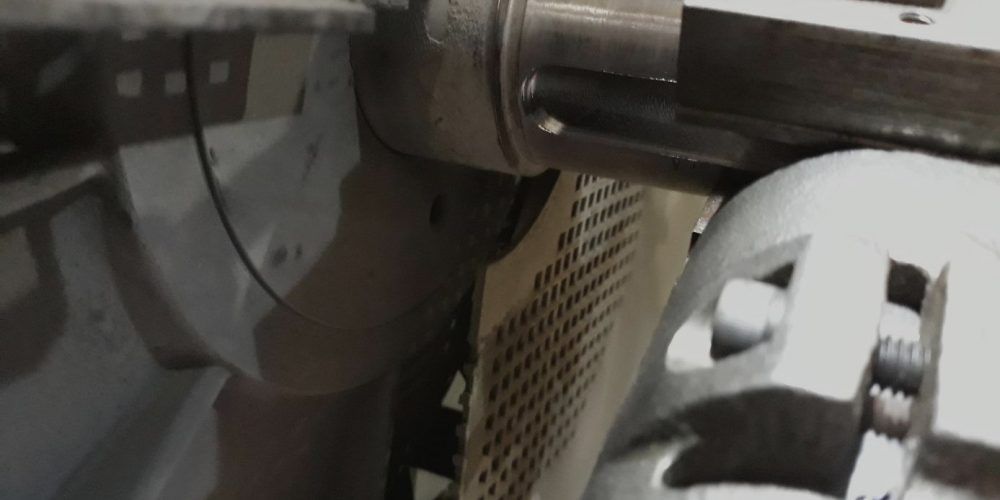

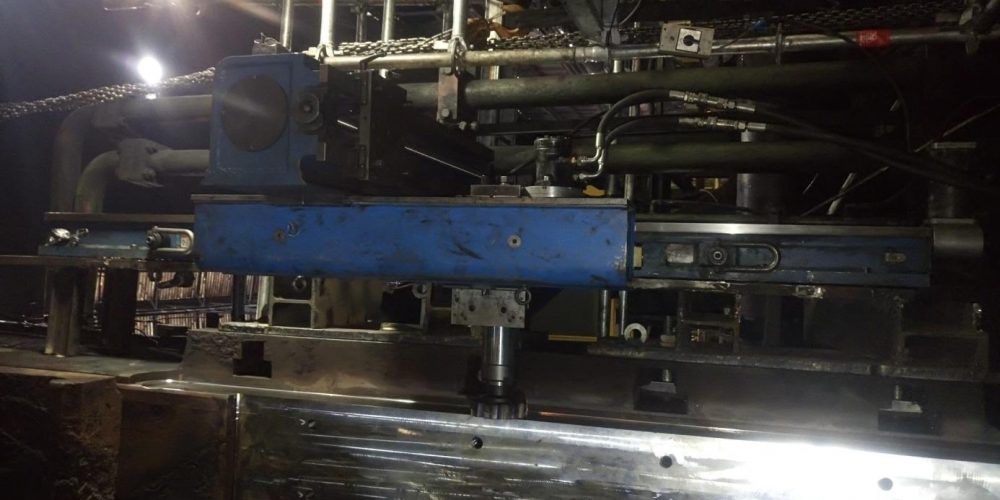

Z początkiem sierpnia dwóch inżynierów firmy WWTECH przystąpiło do prac polegających na wykonaniu nowego rowka wpustowego w wale hamulca bębna suwnicy wsadowej. Pierwotnie miał być powiększany obecnie istniejący rowek, jednak był zbyt zużyty i została podjęta decyzja o wykonaniu nowego – nominalnego. Choć warunki pracy – m.in. wysoka temperatura, duże zapylenie, hałas, wysokość 30 m – nie należały do najłatwiejszych, wszystko zostało wykonane w przeciągu 5 godzin, a osiągnięte pole tolerancji to 0,03 mm. Maszyna użyta do wykonania zadania – KM300; narzędzie – frez palcowy trzypłytkowy.

W marcu na zlecenie Klienta wykonaliśmy – przy użyciu Laser Tracker Faro 3D – pomiary najbardziej zużytej klatki walcowniczej z całej linii produkcyjnej. Pomiary wykazały konieczność przeprowadzenia obróbki, polegającej na przywróceniu geometrii do wartości nominalnej. Do projektu przystąpiliśmy na początku lipca i trwał on zaledwie 11 dni. Inżynierowie naszej firmy pracowali w trybie 24-godzinnym. Pomimo długotrwałych przygotowań niezbędna była przeróbka maszyn na miejscu prac, z powodu obróbki dodatkowych powierzchni i kolizji przystosowanych maszyn z elementami obiektu. Powierzchnie obrabiane musiały być usytuowane względem siebie w dużych tolerancjach narzuconych przez producenta we wszystkich trzech płaszczyznach. Projekt nie należał do tych łatwych, ale mimo paru skomplikowanych obróbek został zakończony pełnym sukcesem. Było to […]