Tym, którzy mieli do czynienia z cięciem rurociągów np. w instalacjach energetycznych, nie trzeba tłumaczyć, że jest to kłopotliwa i kosztowna czynność. Szczególnie jeżeli mamy do czynienia z rurą grubościenną lub kiedy jest trudny dostęp.

Kolejne problemy klasycznego cięcia rur to:

- konieczność wykonania dwóch cięć, aby kompensować utratę długości przy użyciu wstawki;

- zachowanie prostopadłości cięcia do osi rury — dla dużych średnic nawet niewielkie odchylenie jest niedopuszczalne;

- potencjalna deformacja (owalizacja) rur cienkościennych, szczególnie dla dużych średnic;

- konieczność zakupu wstawki, co w przypadku grubościennych rur ze specjalnych stali stopowych znacząco może wpływać na czas postoju;

- znaczący koszt wstawki;

- konieczność fazowania czterech krawędzi — dwóch na ciętym rurociągu i dwóch na wstawce;

- konieczność wykonania dwóch spoin — czas, koszty, a także problem z lokalizacją nowych spoin w stosunku do innych spoin na rurociągu (zachowanie minimalnej odległości – wielkości minimalne zwykle są określone przez normy branżowe);

- wprowadzenie dużych ilości ciepła, co może być niewskazane w wielu przypadkach.

Większości z tych problemów można uniknąć, stosując bezstratne cięcie z jednoczesnym ukosowaniem metodą obróbki mechanicznej.

Pojęcie „bezstratne” odnosi się do minimalnym ubytku długości, który i tak byłby wymagany do spawania („odstęp”).

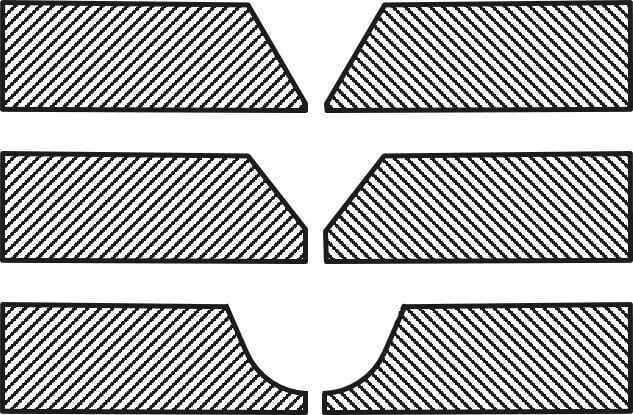

Sam kształt cięcia/fazowania może być praktycznie dowolny, standardowo stosuje się jednak trzy rodzaje ukosowania jednostronnego: V, Y oraz U, jak również ukosowanie pod spoiny wąskoszczelinowe. Ostatecznie o kształcie ukosowania decyduje spawalnik, dlatego dobrze, gdyby dokumentacja spawalnicza była przygotowana przed cięciem (w zakresie wymiarów ukosowania).

Grubość ścianki rury praktycznie nie jest istotna. Mimo ograniczonego skoku imaka narzędziowego istnieje możliwość przesunięcia punktu mocowania noża, co teoretycznie umożliwia nawet cięcie pełnych prętów.

Kształt ukosowania uzyskuje się za pomocą odpowiedniego ustawienia noża w imaku narzędziowym obcinarki lub za pomocą dedykowanych narzędzi kształtowych. Typowe kształty ukosowanych krawędzi są przedstawione na załączonym szkicu (uwaga: rysunek ma charakter poglądowy i nie oddaje proporcji rzeczywistych przypadków).

Rysunek: typowe kształty ukosowania krawędzi rur do spawania.

Obecnie dysponujemy obcinarkami o napędzie hydraulicznym pokrywającymi pełen zakres średnic – od 92,2 mm do 1240 mm.

Więcej o konstrukcji urządzeń i technologii cięcia w filmie:

Zestaw obcinarek pokrywający pełen zakres średnic.

Dostosowanie długości króćca, po przymiarce na obiekcie. Uniknięto konieczności demontażu i transportu elementów z obiektu do warsztatu.

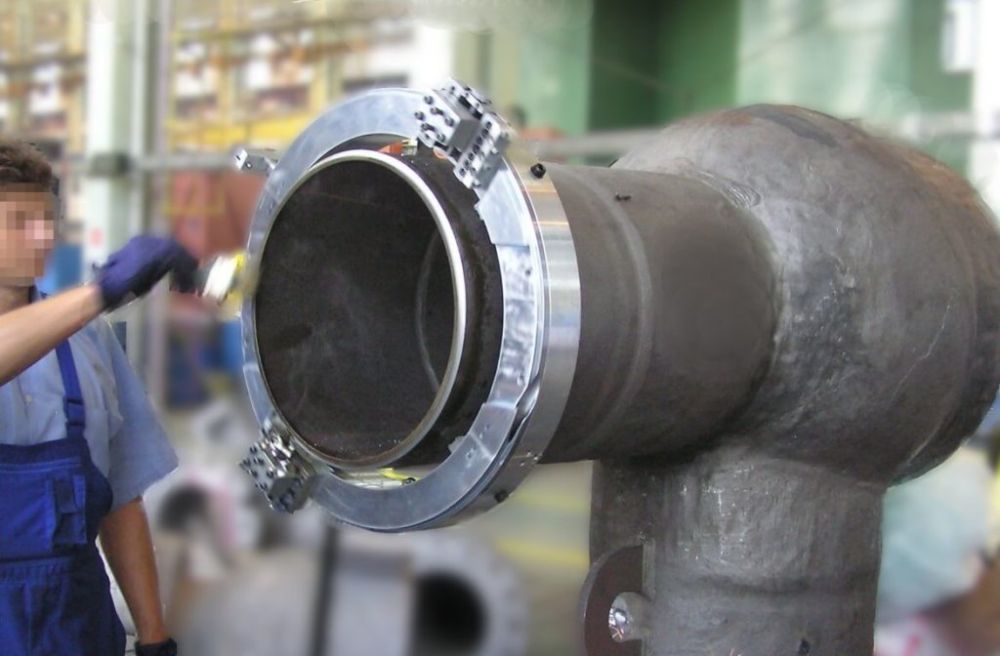

Zastosowanie obcinarki w fabryce. Unikamy angażowania dużej obrabiarki stacjonarnej i wszelkich związanych z tym czynności.

Odcinanie kolana w poziomym odcinku rurociągu o dużej średnicy.

Inne zastosowanie: toczenie średnicy zewnętrznej przepustu.

Krawędź przygotowana do spawania.