Obrotowy Podgrzewacz Powietrza jest ruchomym wymiennikiem ciepła, w którym wymiana ciepła odbywa się dzięki pojemności cieplnej powoli wirujących elementów – blach umieszczonych na wirniku. Elementy te przejmują ciepło ze spalin wylotowych z kotła (nagrzewają się) i przekazują je do zasysanego z otoczenia powietrza kierowanego dalej do palników kotła. Dzięki zastosowaniu OPP znacznie poprawia się sprawność instalacji odzyskując dużą część z ciepła z gazów wylotowych. OPP stosuje się praktycznie we wszystkich kotłach na paliwo stałe (węglowych). Nasz zakres obejmował prace obróbcze w czterech otworach: legalizacja/toczenie otworu na wymiar Ø615H7, planowanie powierzchni od ok. Ø120mm do Ø 615mm naddatek 50mm (bardzo duży naddatek!), produkcję i montaż tulei centrujących, wiercenie i gwintowanie otworów w korpusie podgrzewacza i pokrywach.

Duży zakres prac związany z remontem kapitalnym urządzenia. Planowanie powierzchni ok. Ø1000mm Toczenie zamka ok. Ø1000mm Planowanie powierzchni ok. Ø500mm Toczenie średnicy ok. Ø500mm Toczenie średnicy ok. Ø600mm Planowanie powierzchni ok. Ø600mm Toczenie powierzchni stożkowych korpusu oraz pokrywy ok. Ø1900 mm

Mocno zniszczona powierzchnia czopa jest do uratowania! O ile rysy nie są zbyt głębokie oraz istnieje możliwość wykonania elementów współpracujących (np. pawi łożyska) na nieco mniejszą śrenicę wału , wystarczy wówczas samo toczenie, tak by usunąć rysy i wyżłobienia i uzyskać właściwą jakość powierzchni. Jeżeli ważne jest zachowanie oryginalnej średnicy, operacja toczenia musi być poprzedzona obróbką wstępną (opcjonalnie) i napawaniem ubytków. Po tym dopiero może nastąpić odtworzenie pierwotnej geometrii. Taką technologię realizowaliśmy np. w elektrowni Bujagali, Elektrownia Bujagali, Uganda | WWTECH – mobilna obróbka skrawaniem W jednym i w drugim przypadku ostatnim etampem obróbki może być honowanie przy użyciu tej samej obrabiarki.

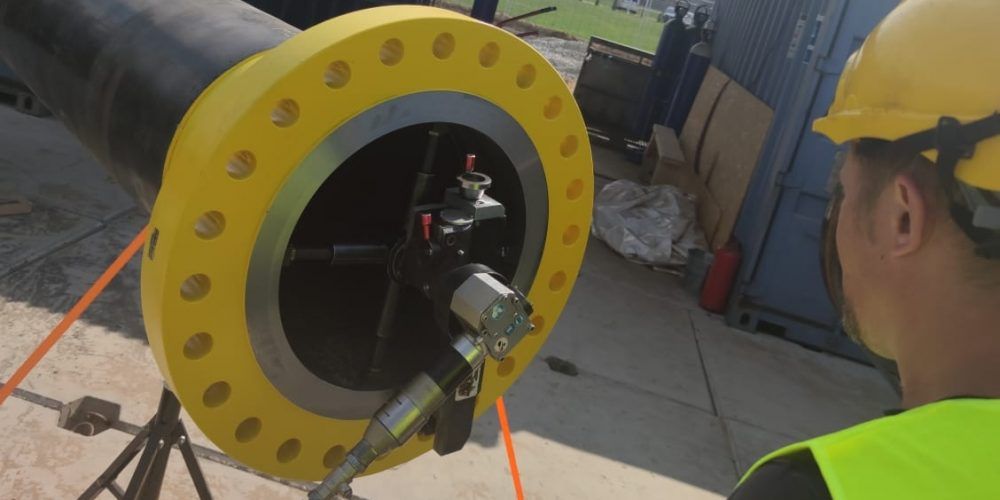

Tym razem przylgi kołnierzy rur- kolektorów gazowych. Zadanie bardzo podobne do niedawno realizowanego: Obróbka powierzchni czołowych kołnierzy | WWTECH – mobilna obróbka skrawaniem

Celem standardowej obróbki kołnierzy jest uzyskanie właściwej geometrii kołnierza: płaskości rzędu 0,05 mm, prostopadłości do osi – nie więcej niż 0,02 mm, oraz, co ważne, odpowiedniej chropowatości powierzchni (< 3,2 μm) Więcej: Obróbka kołnierzy | WWTECH – mobilna obróbka skrawaniem

Aby uzyskać pożadany stan dynamiczy urządzenia należy przede wszystkim zadbać o jakość posadowienia, czyli przyleganie podsawy urzadzenia (łap) do płyty fundamentowej. Istotne jest zachowanie płaskości płyty fundamentowej, jednakże drugim, często zapominanym, a niezwykle ważnym parametrem jest odchyłka położenia płaszczyzny płyty fundamentowej w stosunku do płaszczyzny podstawowej czyli płaszczyzny poziomu morza (water level). W tym wypadku, sumaryczna odchyłka płąskości i poziomu nie przekracza 0,05 mm/m.

Zapora Kayrakkum (ros. Кайраккумская ГЭС; Tadżycki: НБО Қайроққум), również pisany różnie jako Kayrakum, Kairakum, Qayraqqum lub Qayroqqum, jest zaporą na rzece Syr Daria w pobliżu miasta Kayrakkum w prowincji Sughd w Tadżykistanie. Znajduje się na zachodnim skraju Kotliny Fergańskiej i tworzy zbiornik Kayrakkum. Zbiornik dostarcza wodę do nawadniania, głównie w Uzbekistanie w dolnym biegu rzeki, oraz do produkcji energii wodnej. Elektrownia ma zainstalowaną moc 126 MW i jest obsługiwana przez państwowego operatora Barki Tojik. Budowa zapory rozpoczęła się w 1952 roku. Sześć bloków z turbinami Kaplana zostało uruchomione w 1956 i 1957 roku. Elektrownia przechodzi obecnie remont modernizacyjny, mający na celu zwiększenia mocy elektrowni z 142 do 174 MW. Na zaproszenie GE, dostawcy nowych turbozespołów, wykonujemy obróbki na kolejnych blokach. Właśnie zakończyliśmy pracę na bloku nr 5, drugim z sześciu, obrabianym przez nasz. Przed nami kolejne cztery bloki. W zakresie: obróbka pierścienia […]

Elektrownia Bujagali to elektrownia wodna na Nilu Wiktorii (Victoria Nile), miejsce uznawane za początek wielkiej rzeki Nil – w pobliżu przepięknych Wodospadów Bujagali w Ugandzie. Budowa rozpoczęła się w 2007 roku i zakończyła w 2012 roku. Moc elektrowni wynosi 250 megawatów. Elektrownia Bujagali była największym źródłem energii w Ugandzie w momencie jej uruchomienia. Koncern GE dostarczył wszystkie urządzenia elektromechaniczne – w tym pięć bloków turbinowo-generatorowych Kaplana o mocy 50 MW każdy, systemy sterowania i zabezpieczeń oraz pozostałe urządzenia elektrownii. Turbiny Kaplana firmy GE charakteryzują się regulowanymi łopatami wirnika i nastawnymi łopatami kierowniczymi, które umożliwiają im efektywne dostarczanie mocy w szerokim zakresie przepływów, tam gdzie przepływy rzek różnią się znacznie w zależności od pory roku. Więcej o urządzeniach elektrowni: Bujagali – Flawless project execution | GE Renewable Energy About the Bujagali hydropower project – AKDN Tym razem, na zaproszenie GE, wykonaliśmy dwa zadania: obóbka czopa Ø500 […]

Borgforsen to mała elektrownia wodna o mocy 26MW na rzece Fjällsjöälven w środkowej Szwecji, wyposażona w turbiny Kaplana. Dwa zadania: rozwiercanie współosiowe otworów pod łopaty kierownicze toczenie częsci kulistej komory wirnika. O ile rozwiercanie jest czynnością standardową i welokrotnie przez nas wykonywaną, o tyle toczenie części kulistej było po raz pierwszy wykonane nową maszyną naszej konstrukcji.

Elektrownia Rana zlokalizowna jest w pobliżu miejscowości Mo I Rana, w środkowej Norwegii . Działa z mocą zainstalowaną 500 MW w czterech blokach z turbinami Francisa, ze średnią roczną produkcją około 2100 GWh. Stacja jest własnością Statkraft. Pod względem rocznej produkcji w Norwegii elektrownia Rana jest drugą po elektrowni wodnej Svartisen. Fot. Elektrownia Rana zewnątrz i wewnątrz W naszym zakresie była obrobka powierzchni czołowych i stożkowych w obrębie górnego (head cover) i dolnego pierścienia (bottom ring). Pewnym wyzwaniem było obrócenie ponad pięciotonowej maszyny o 180° bez dostępu do suwnicy – jedynie za pomocą wciągów. Operację tę można obejrzeć na filmie: